硕士论文网第2021-11-09期,本期硕士论文写作指导老师为大家分享一篇

结构工程论文文章《GFRP型材-UHPC连续组合梁负弯矩区试验分析》,供大家在写论文时进行参考。

本文对 1 根 GFRP 型材-普通混凝土连续组合梁和 8 根 GFRP 型材-UHPC 连续组合梁进行了加载试验,通过改变混凝土类型、混凝土厚度、剪力键间距、配筋面积和加载方式研究 GFRP 型材-UHPC 连续组合梁负弯矩区的力学性能,探讨 GFRP 型材-UHPC 连续组合梁负弯矩区的破坏模式,研究影响连续组合梁受弯性能和负弯矩区混凝土开裂问题的主要因素,揭示 GFRP 型材-UHPC 连续组合梁的抗弯破坏机理;对 GFRP 型材-UHPC 连续组合梁的力学性能进行理论分析;并且采用 ABAQUS 有限元软件建立了 GFRP 型材-UHPC 连续组合梁模型

1 绪论

1.1 研究背景及意义

近年来,建筑行业对桥梁功能要求不断提高,简支组合梁桥逐渐不能满足技术要求,连续组合梁桥以其更大的刚度、更高的跨越能力和较小的结构高度以及行车舒适性等优点,在很多情况下比简支组合梁桥具有更强的竞争力

目前,我国近海以及海洋环境下钢筋混凝土结构以及钢结构的腐蚀、劣化问题越来越严重,纤维增强聚合物(简称 FRP)由于具有耐腐蚀、轻质、高强及抗疲劳性能好等特点,成为代替钢材的新选择。为了充分发挥各种材料的优势和解决 FRP 高成本、低模量等的缺点,有学者开始开发研究 FRP 型材-混凝土组合结构,初步的研究结果表明这种新型组合结构是一种有效的组合形式。

1.2 FRP 型材和 UHPC 在土木工程中的应用

1.2.1 FRP 型材在土木工程中的应用

FRP 是由纤维材料与基体材料(树脂)按一定的比例混合后形成的高性能材料。这种材料在上世纪 40 年代问世以来,首先在航空航天领域得到应用发展近年来,随着社会科学技术的进步,土木工程结构学科的发展,在很大程度上得益于性质优异的新材料、新技术的应用和发展,而 FRP 以其优异的力学性能及适应现代工程结构向大跨、高耸、重载、轻质发展的需求,正被越来越广泛地应用于桥梁工程、各类民用建筑、海洋工程、地下工程中。在今后一个时期,FRP 型材作为一种高性能材料以其轻质高强、耐腐蚀、耐久性能好、施工便捷等性能特点,受到结构工程界广泛关注[3]。1970 年,英国 Liverpool,建造一座跨度 10m、宽 1.5m 的 GFRP 连续梁人行天桥[4]。1982 年,我国北京密云建成世界上第一座 GFRP 蜂窝箱梁公路桥,该桥长 20.7m、宽 9.2m。设计荷载等级为汽-15、挂-80,但在通车 2 年后腹板上方压屈,于 1987 年将承重结构改造为 GFRP 型材-混凝土组合结构,并使用至今。

北京密云 GFRP 公路桥的建成推动了我国在 FRP 桥梁方面的发展[5]。1986 年,重庆建成了我国第一座 FRP 人行桥,该桥为 GFRP 单塔斜拉人行桥,跨径 27.4m、宽 4.4m[2]。

2 GFRP 型材-UHPC 连续组合梁试验

2.1 试验目的和内容

本系列试验重点研究 GFRP 型材-UHPC 连续组合梁负弯矩区的受力性能及裂缝发展规律,对组合梁在负弯矩作用下的承载力和刚度进行系统研究,并对连续组合梁的不同影响因素进行比较分析,提出实用的 GFRP 型材-UHPC 组合梁抗弯承载力和裂缝计算公式。试验内容主要包括以下几个方面:

(1)GFRP 型材-UHPC 连续组合梁的弯曲行为和破坏模式;

(2)GFRP 型材-UHPC 连续组合梁负弯矩混凝土裂缝发展规律;

(3)GFRP 型材-UHPC 连续组合梁的承载力和刚度;

(4)正常使用极限状态及承载力极限状态下 GFRP 型材-UHPC 连续组合梁内力分布特征;

(5)GFRP 型材-UHPC 连续组合梁的滑移效应及其对受力性能的影响。

2.2 试件设计

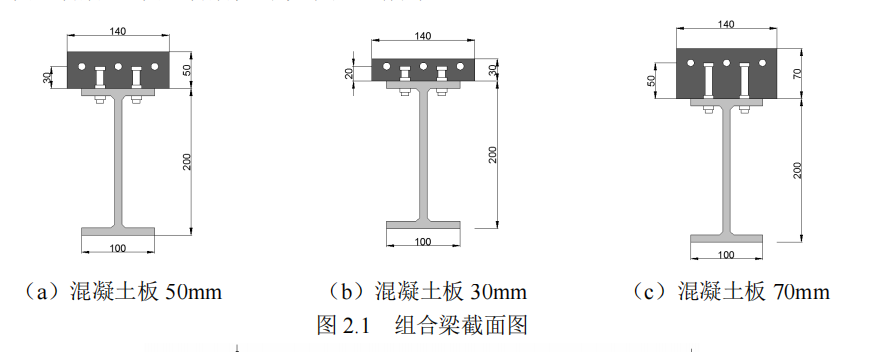

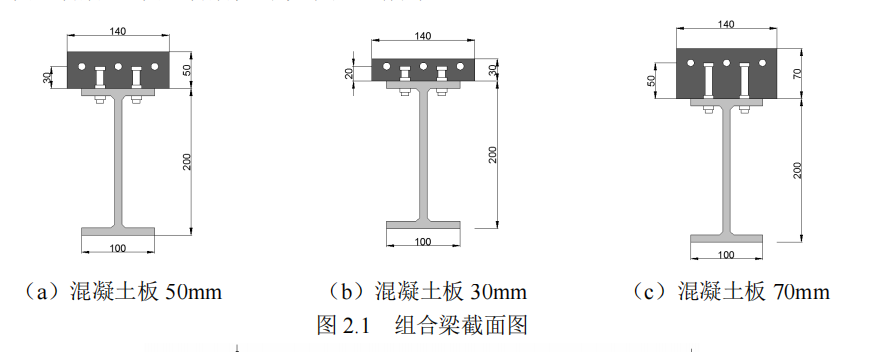

为对 GFRP 型材-UHPC 连续组合梁在负弯矩作用下的受力性能及裂缝进行分析,并比较混凝土类型、UHPC 厚度、配筋面积、剪力键间距、加载方式等对GFRP 型材-UHPC 连续组合梁的影响,设计了 9 根连续组合梁。9 根连续组合梁试件总跨都是 4.4m,净跨 4.2m,单跨长度 2.2m,净跨 2.1m,GFRP 型材高度一样,UHPC 有 30mm、50mm 和 70mm 三种厚度,所以连续组合梁试件高度 230mm、250mm 和 270mm。全部试件的 GFRP 型材均为 200×100×10×10 的工字型截面梁,GFRP 型材高 200mm、翼缘宽 100mm、腹板厚度 10mm 和翼缘厚度 10mm,混凝土翼板宽均为 140mm,混凝土板厚度 L3 为 30mm、L4 为 70mm,其它组合梁试件混凝土板厚度都为 50mm,如图 2.1 所示。为了避免连续组合梁发生组合界面破坏,组合界面连接采用完全连接,L5 螺栓间距 100mm,L6 螺栓间距 200mm,其余试件螺栓间距均为 150mm,螺栓的纵向和截面布置图如图 2.2 和 2.1 所示。所有组合梁钢筋均采用纵向通长布置,L7 梁的配筋为 3 根直径 14mm 的 HRB400钢筋,L8 梁的配筋为 3 根直径 16mm 的 HRB400 钢筋,其余试件采用 3 根直径10mm 的 HRB400 钢筋,其钢筋布置图如图 2.3 所示。其中 L1 采用普通混凝土,其余试件采用 UHPC;L9 采用单跨加载,其余试件采用两跨对称加载。L1 和

L2 对比了普通混凝土和 UHPC 对连续组合梁负弯矩区力学性能和裂缝的影响,L2、L3 和 L4 比较了 UHPC 厚度对连续组合梁负弯矩区力学性能和裂缝的影响,L2、L5 和 L6 比较了螺栓间距对连续组合梁负弯矩区力学性能和裂缝的影响,L2、L7 和 L8 比较了纵向钢筋配筋面积对连续组合梁负弯矩区力学性能和裂缝的影响,L2 和 L9 对比了加载方式对连续组合梁负弯矩区力学性能和裂缝的影响。试验梁的基本设计参数如表 2.1 所示。所有梁的螺栓剪力连接件均采用 8.8级φ12,L5 布置了 86 个螺栓剪力键,L6 布置了 44 个剪力连接件,其余试件每根梁布置了 58 个剪力连接件。为了保证连续组合梁不发生屈曲和失稳破坏,连续组合梁支座和加载点处 GFRP 型材腹板两侧各放一个木加劲肋,共布置了 14个木加劲肋,木加劲肋大小如图 2.4 所示。

3 GFRP 型材-UHPC 连续组合梁理论研究

3.1 连续组合梁负弯矩区开裂荷载计算

我国现行的《混凝土结构设计规范》(GB 50010—2010)[58]给出了普通混凝土受弯时开裂荷载的计算方法,此方法充分考虑了开裂区混凝土的塑性发展。钢-混凝土连续组合梁,其截面中性轴一般都在混凝土板内,连续组合梁负弯矩区开裂时,组合梁中混凝土和型钢的应力水平都很低,且组合梁混凝土翼板较薄,组合梁中的混凝土板接近于轴向受拉状态,混凝土的塑性发展并不明显[44]。GFRP 型材-混凝土连续组合梁和钢-混凝土连续组合梁在负弯矩区混凝土开裂前,其受力状态相似。GFRP 型材-混凝土连续组合梁在负弯矩的作用下,混凝土开裂前各截面的应变分布也符合平截面假定,因此可以采用弹性方法计算开裂弯矩 Mcr。

3.2 连续组合梁中间支座截面负弯矩抗弯承载力计算

简支组合梁中 GFRP 型材在下部受拉,混凝土在上部受压,能够充分发挥GFRP 型材抗拉和混凝土抗压强度高的材料特性。当简支梁变为连续组合梁后,负弯矩区会出现 GFRP 型材受压、混凝土翼板受拉的不利情况,但连续组合梁相比简支组合梁有其优势之处,如承载力的提高以及变形的减小等有利因素,因此连续组合梁的综合性能相对于简支组合梁仍然具有相当大的优势。因 GFRP 型材-混凝土连续组合梁抗弯承载力计算研究较少,本文先简要介绍钢-混凝土连续组合梁负弯矩抗弯承载力计算。钢-混凝土连续组合梁负弯矩抗弯承载力计算可分为弹性抗弯承载力计算和塑性抗弯承载力计算[56]。

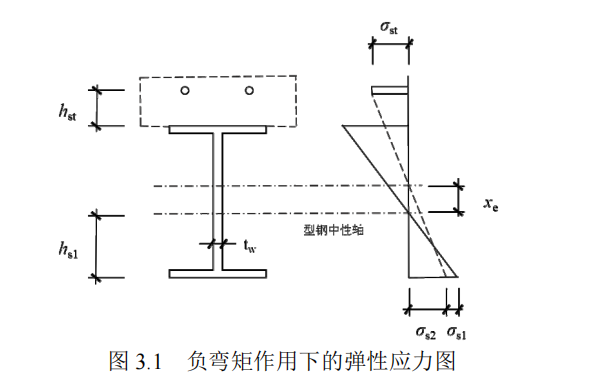

1、弹性抗弯承载力

连续组合梁进行弹性抗弯承载力计算时需考虑施工过程的影响,负弯矩作用下连续组合梁截面弹性应力分布如图 3.1 所示,因型钢和钢筋之间的弹性模量差别微小,通常忽略不计。

4 GFRP 型材-UHPC 连续组合梁数值模拟

模型试验具有很多优点,但其也存在一些不足,如成本高、时间长等缺点,有限元数值模拟可以刚好弥补模型试验的不足,节约时间和成本,通过参数化分析,进一步分析结构的力学性能。本章采用 ABAQUS 有限元软件对 GFRP 型材-UHPC 连续组合梁进行有限元数值分析,并将有限元模拟结果与试验结果进行比较。

4.1 ABAQUS 有限元软件简介

目前,ABAQUS 是达索 SIMULIA 公司(原 ABAQUS 软件公司)的产品。ABAQUS 作为国际上最先进的大型通用有限元软件之一,具有惊人的广泛的模拟性能。其庞大的求解功能,以及非线性力学分析能力均达到世界领先水平。ABAQUS 能够驾驭非常庞大的高度非线性问题,并走在了世界的前列。因此国内外的专家学者把 ABAQUS 作为研究工程科学的工具和桥梁,并逐渐将其应用到土木等领域[64]。ABAQUS 有两个主要的分析模块:ABAQUS/Standard 和 ABAQUS/Explicit,以及一个全面支持求解的图形用户界面,即人机交互前后处理模块——ABAQUS/CAE 组成。ABAQUS/CAE 是 ABAQUS 的交互式图形环境,利用它能够有效地创建、编辑、监控、诊断和后处理现今的 ABAQUS 分析过程,ABAQUS/CAE 将建模、分析、工作管理以及结果显示集成于一个一致的、使用方便的环境中。ABAQUS/Standard 是一个通用分析模块,它能够求解领域广泛的线性和非线性问题,包括静力、动力、热、电磁、声,以及复杂的非线性、物理场耦合分析等。ABAQUS/Explicit 可以进行显式动态分析,适用于求解非线性动力学问题和准静态问题,特别是模拟短暂、瞬时的动态问题。本章模拟 GFRP 型材-UHPC 连续组合梁的结构试验,需要考虑材料非线性和几何非线性,并且 GFRP 型材-UHPC 连续组合梁的界面接触较为复杂,因此采用 ABAQUS/Standard 进行有限元分析。

4.2 材料属性

4.2.1 UHPC 本构模型

本文采用 ABAQUS 材料库中的混凝土塑性损伤模型(Concrete damageplasticity,简称“CDP”)对 UHPC 进行模拟。混凝土塑性损伤模型适用于混凝土的各种荷载分析,单调应变、循环荷载、动力荷载,包含拉伸开裂(cracking)和压缩破碎(crushing),此模型可以模拟刚度退化机制以及反向加载刚度恢复的混凝土力学特征,因此,本文有限元模拟选用混凝土塑性损伤模型。相关参数均按 ABAQUS 的推荐值选取[65]:剪切角为 36°,偏心率为 0.1,双轴与单轴抗压强度比值为 1.16,K 值为 0.6667,粘性系数为 0。UHPC 的受压和受拉本构关系需要分别确定,国内外学者对此进行了大量的研究,本文共进行了 4 种 UHPC受压本构和 1 种受拉本构模型计算,4 种 UHPC 受压本构分别是杨剑等、单波等、马亚峰等和 Collins 等,受拉本构采用张哲等。本文在此对杨剑等受压本构和张哲等受拉本构进行详细介绍,其它 3 中受压本构不再一一详细介绍。杨剑等[66]采用刚性辅助架开展了 UHPC 的轴心受压试验,并在超高性能混凝土的受压应力-应变全过程曲线的基础上,建立了 UHPC 的抗压本构关系

5 结论与展望

5.1 结论

本文对 1 根 GFRP 型材-普通混凝土连续组合梁和 8 根 GFRP 型材-UHPC 连续组合梁进行了加载试验,通过改变混凝土类型、混凝土厚度、剪力键间距、配筋面积和加载方式研究 GFRP 型材-UHPC 连续组合梁负弯矩区的力学性能,探讨 GFRP 型材-UHPC 连续组合梁负弯矩区的破坏模式,研究影响连续组合梁受弯性能和负弯矩区混凝土开裂问题的主要因素,揭示 GFRP 型材-UHPC 连续组合梁的抗弯破坏机理;对 GFRP 型材-UHPC 连续组合梁的力学性能进行理论分析;并且采用 ABAQUS 有限元软件建立了 GFRP 型材-UHPC 连续组合梁模型。本文研究结论如下:

(1)GFRP 型材-普通混凝土连续组合梁性能较差,采用 UHPC 取代普通混凝土后,GFRP 型材-UHPC 连续组合梁具有良好的力学性能,无论承载力还是裂缝控制相比 GFRP 型材-普通混凝土连续组合梁均有显著提高;

(2)随着 UHPC 高度的增大,GFRP 型材-UHPC 连续组合梁的极限承载力和刚度得到较大提高;

(3)随着螺栓间距的减小,GFRP 型材-UHPC 连续组合梁的破坏模式发生改变,由中间支座处 GFRP 型材下翼缘受压破坏变成连续组合梁中间支座处型材竖向剪切破坏,连续组合梁承载力先提高再大幅下降,螺栓剪力键间距的减小可以控制负弯矩区裂缝的发展;

(4)GFRP 型材-UHPC 连续组合梁负弯矩区受拉钢筋配筋面积的增大可以提高连续组合梁的极限承载力,减小负弯矩区的裂缝宽度;

(5)加载方式的改变显著影响了GFRP型材-UHPC连续组合梁的受力性能,使得 A 跨的极限承载力得到大幅提高,同时也改变了负弯矩区的分布范围,使得 B 跨的裂缝分布比 A 跨大;

该论文为收费论文,请扫描二维码添加客服人员购买全文。

以上论文内容是由

硕士论文网为您提供的关于《GFRP型材-UHPC连续组合梁负弯矩区试验分析》的内容,如需查看更多硕士毕业论文范文,查找硕士论文、博士论文、研究生论文参考资料,欢迎访问硕士论文网结构工程论文栏目。